1965年より50年以上にわたり、焼結機械部品を製造するモノづくり企業として、高い技術力が日本機材の誇りです。

事業方針

-

1

俊敏さを一番大切に全てにおいてスピード対応を心がけています。

お問い合わせ対応・見積り・試作・量産全てにおいてスピード対応いたします。

-

2

お客様のご要望に柔軟にお応えいたします。

金属製品であれば、どんな形状であっても、また小口ロットであってもご相談に乗ります。提案型営業を心がけておりますので、気軽にお声掛けください。

-

3

不良ゼロを目指します。

製品不良だけでなく、サービスの不良(納期遅延など)も撲滅を目指します。

-

4

常に最新の生産設備、検査設備を導入します。

毎年5,000万円以上の設備投資をしています。CNCプレス、真空焼結炉などの高性能設備を完備し、高性能部品を効率よく生産可能です。また最新式ですので生産性にも寄与しております。画像処理測定機など検査設備も最新式を導入しております。

-

5

最新の情報をご提供いたします。

年に1度は海外の展示会や学会を視察し、最新の技術情報やトレンドをキャッチすべくアンテナを常に張り巡らせております。

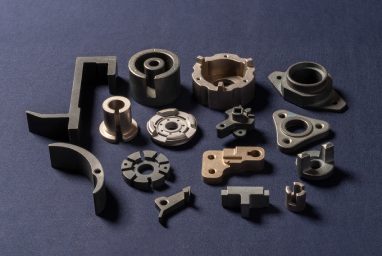

製品の特長

多種多様なメーカーの製品に組み込まれる「機械部品」や「含油軸受」などを製造し、

豊富な材料・製造方法でお客様のニーズにマッチした製品をご提供いたします。

鉄・ステンレスを中心に豊富な種類の材料を取り揃えております。

お客様のニーズに合わせ、特別に配合することも可能です。高圧成形、高温焼結、シンターハードニング(焼結焼入)などの特殊な製造方法を駆使し、低コストで高付加価値な製品をご提供いたします。

最新鋭の生産設備をそろえておりますので、複雑形状や鍛造部品に匹敵する高強度部品の製作も可能です。

また、焼結が苦手とする形状でも、当社の経験豊かなスタッフから解決案をご提示いたします。

焼結とは?

金属粉末を加熱して粉末同士が接合する現象を焼結といいます。厳密には焼結とは、この接合する現象のことを指しますが、一般的には、粉末を金型に充填し、プレス成形したのちに炉で焼成する工法を焼結と呼びます。

また粉末冶金法とは、粉末を造形して形にし焼結する工法のことで、金属だけではなくセラミックなどの非金属部品の製造にも用いられています。

焼結製品について

焼結は、複雑な形状を有する機械部品で広く用いられる加工方法です。粉末を加工するため、溶かした金属を使用する鋳造よりも寸法精度が高い特徴があり、軸受や小型の歯車など複雑な形状の部品に多く用いられています。

焼結部品のメリット

- ◎材料の自由度が高く、用途に合った最適な材料を選定することができます。

- ◎金型によるニアネットシェイプの実現で、切削品に比べ大幅なコスト削減ができます。

- ◎寸法精度の高い部品を大量に、しかも安価に製作できます。

- ◎焼結特有の多孔質特性を生かし、部品に油を含ませること(含油)ができます。

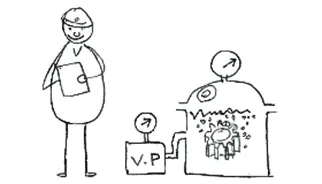

製造工程

金属粉末から部品が出来るまでの工程をご案内します。

-

STEP 1 配合

各種金属粉末(80〜100メッシュ以下、見掛密度2.0〜3.0g/cc)は、要求される材質によって特定の割合に秤量します。

使用される粉末は、充分に吟味された良質なものを採用しております。 -

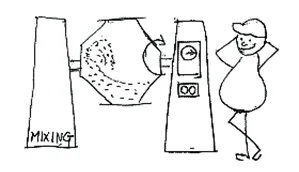

STEP 2 混合

秤量された粉末は潤滑剤と共に混合機によって偏析のない様、充分に注意をはらって混合します。

また、材料によっては粉末メーカーにプレミックス粉として発注し、そのまま使用できる状態で購入する場合もあります。 -

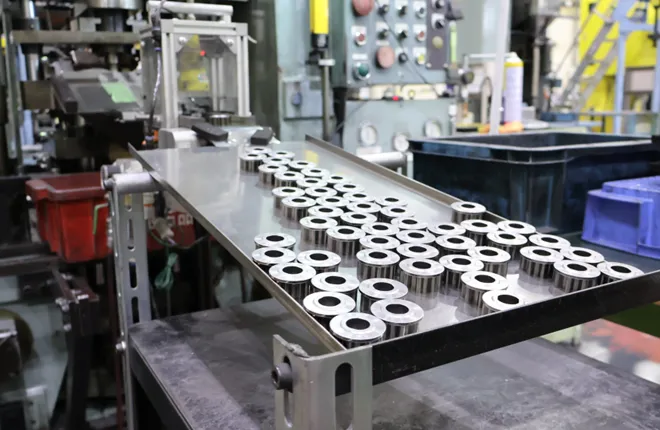

STEP 3 成形

混合した粉末を金型の中に必要量だけ充填し、プレスによって400~800MPaの圧力で連続圧縮成形します。

-

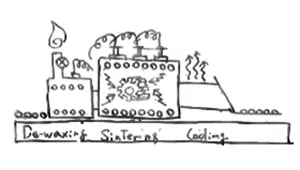

STEP 4 焼結

圧縮された成形体は焼結炉によって加熱されます。炉は予熱部、焼結部、冷却部からなり、炉内部は還元性ガス雰囲気によって保護されています。この中で成形体の粉末粒子同士の結合をうながします。銅系で750℃〜800℃、鉄系で1,000℃〜1,250℃の温度で20〜60分間焼結されます。

-

STEP 5 後処理

焼結された製品は、ユーザーの希望条件又は、品質の向上のために、いろいろと調整されます。

1.サイジング又はコイニング

2.切削加工

3.熱処理

4.表面処理

5.含浸処理 -

STEP 6 検査

それぞれの工程で適正な品質チェックを行い、製品の品質保証には万全を期しております。

1.寸法

2.密度

3.硬さ

4.強度

5.外観、その他